Das Innenhochdruckformen (IHU) beziehungsweise Hydroforming hat in den letzten 30 Jahren zweifelsohne die Möglichkeiten der Rohrumformung revolutioniert und ist immer noch innovativ. Warum ein Spezialist auf diesem Gebiet aber mit sogenannten Plattlegern und Doppeldeckern zu kämpfen hat und Hochleistungslichtschranken Abhilfe versprechen, zeigt dieser Beitrag.

Hochleistungslichtschranken von IPF bestehen als dreiteilige Systeme aus einem Sender, Empfänger und einem Verstärker. Die Systeme arbeiten mit Infrarotlicht und erzielen je nach Zusammenstellung der Einzelkomponenten Reichweiten von bis zu 70 m. Diese werden jedoch zumeist nicht ausgeschöpft, sondern die Systeme werden mit ähnlichen Reichweiten eingesetzt, wie sie von klassischen Lichtschranken bekannt sind. Die aufgrund der hohen Sendeleistung verfügbaren Leistungsreserven der Lichtschranken dienen auf kürzeren Distanzen vor allem zur hocheffizienten Verschmutzungskompensation. Eine Eigenschaft, die in Kombination mit hoher Präzision die Systeme besonders interessant für die Fischer Hydroforming GmbH macht.

Ein Spezialist auf dem Gebiet der Umformtechnik

Das Unternehmen gehört seit 2007 zur Fischer Group mit Hauptsitz in Achern (Baden-Württemberg), die seit mehr als 50 Jahren und aktuell mit weltweit rund 2.800 Mitarbeitern auf längsnahtgeschweißte Edelstahlrohre spezialisiert ist. Im Laufe der Zeit wurde die Weiterverarbeitung der Rohre zu anspruchsvollen Komponenten und Baugruppen immer wichtiger, wobei sich unter anderem das IHU als Schlüsseltechnologie innerhalb der Fischer Group etablierte.

„Wir gehören zu den Pionieren auf diesem Gebiet und konzentrieren uns hier am Standort in Menden mit rund 185 Mitarbeitern daher auf die Umformtechnik. Auf zehn IHU-Pressen mit einer Zuhaltekraft von 1.000 bis 12.000 Tonnen fertigen wir vor allem Komponenten für den Automotivebereich. Darüber hinaus produzieren wir für die Luft- und Raumfahrt, die Möbelindustrie sowie den Sanitärbereich“, sagt Olaf Biedermann, Elektrotechniker in der Instandhaltung von Fischer Hydroforming.

Hohe Festigkeit und Präzision

Das Hydroforming ermöglicht die Rohrumformung in komplexe dreidimensionale Formen, wobei sich vielstufige mechanische Umformschritte effizient zusammenfassen und somit weitere Fügeschritte wie zum Beispiel Löten oder Schweißen einsparen lassen. Die Design- und Materialauswahl sind dabei weitestgehend frei, sodass IHU-Komponenten eine optimale Kombination aus Bauraumeffizienz, Designfreiheit und Gewichtsersparnisse in Verbindung mit höchster Festigkeit, Präzision und Wirtschaftlichkeit bieten.

Schritt für Schritt zu komplexen Formen

Weil sich komplexe Bauteilformen nicht in einem Arbeitsgang realisieren lassen, wird die Umformung in mehreren Stufen realisiert

Im Vorfeld des Hydroforming muss das Rohmaterial auf die eigentlichen Umformschritte vorbereitet werden. Hierzu gehört das Vorbiegen der Rohre, das teilweise Vorglühen bei über 1.000° C und das Beschichten der Rohre.

Weil sich komplexe Bauteilformen nicht in einem Arbeitsgang realisieren lassen, besteht das Hydroforming aus mehreren Stufen. „Wir haben rund 215 verschiedene Artikel im Sortiment, die jeweils ein, zwei oder drei Werkzeuge für die mehrstufige Aufweitung eines Rohres benötigen. Demnach sind das derzeit rund 500 aktive Werkzeuge. Mitunter wird ein Bauteil auch auf mehreren Pressen gefertigt und muss, je nach Komplexität der gewünschten Form, zwischen den einzelnen Produktionsstufen erneut geglüht werden, um den Materialspannungen entgegenzuwirken“, so Biedermann.

Materialaufweitung unter hohem Druck

Für das Umformen wird der vorbereitete Rohrrohling zunächst in die Halbschale des Unterwerkzeugs gelegt, was an einigen Anlagen ein Roboter übernimmt. Dann schließt sich die Presse durch Absenken des Oberwerkzeuges. Anschließend wird das Rohr an beiden Enden mit Stopfen abgedichtet, an denen sich hydraulische Zylinder mit Schläuchen befinden, um das Rohr zunächst mit einer Emulsion zu befüllen. Im Anschluss daran wird weitere Emulsion unter hohem Druck von etwa 2.500 bar in den Rohrhohlkörper gepresst, damit sich der Rohling im Formwerkzeug aufweitet. Hierzu Biedermann: „Durch den Umformprozess wird das Rohr kürzer und daher dessen Enden in das Werkzeug hineingezogen. Mit unserer speziellen Nachschiebetechnik führen wir die Zylinder jedoch hydraulisch nach und stellen somit sicher, dass der Rohrhohlkörper während des gesamten Umformprozesses dicht ist.“ Nach dem Hydroforming gelangen die Bauteile in die Endbearbeitung und werden dort mit Laserschneidanlagen oder Sägen auf die vom Kunden jeweils geforderten Endmaße abgelängt.

Hohe Schäden durch Plattleger und Doppeldecker

Für einen sicheren Umformprozess muss der Rohling absolut exakt in der Kontur des Unterwerkzeugs liegen. Ist das beim Schließen der Presse nicht der Fall, kommt es nach Aussagen von Biedermann zu einem Plattleger: „Das Rohr wird über den Kanten und außerhalb der Kontur auf den Werkzeugschließflächen zusammengedrückt und verursacht in Anbetracht der hohen Zuhaltekraft der Presse zumeist einen immens hohen Schaden am Werkzeug mit entsprechend aufwendiger Instandsetzung.“ Nicht minder problematisch ist es, wenn das Bauteil nach dem Öffnen der Presse im Oberwerkzeug hängen bleibt. „Wird dann ein neues Rohr im Unterwerkzeug eingelegt und die Presse zugefahren, dann entsteht ein Doppeldecker, weil beide Bauteile zusammengedrückt werden, wodurch auch Schäden an den Werkzeugschließflächen und den Kanten der Formkontur entstehen.“

Zu kompliziert, zeitaufwendig und wenig robust

Um derartige Probleme zu vermeiden, entschied sich Fischer Hydroforming zunächst für Tests mit Lasersensoren, genauer mit einer Tastreflexschranke, dessen Sensor und Reflektor an eine Presse montiert und so justiert wurden, dass der Laserstrahl nur wenige Millimeter über die Oberkante eines im Unterwerkzeug eingelegten Rohres führte. Lag das Rohr nicht formschlüssig in der Werkzeugkontur, sollte der Laserstrahl unterbrochen und der weitere Prozessablauf gestoppt werden.

Allerdings erwies sich diese Lösung als zu kompliziert und zeitaufwendig, wie Biedermann berichtet: „Bei einem Werkzeugwechsel mussten wir die Reflexlichtschranke stets mit erheblichem Aufwand neu justieren.“ Und auch durch Feuchtigkeit auf den Sensoroptiken kam es immer wieder zu Fehlfunktionen. „Daher haben wir die Versuche sehr schnell eingestellt und bei IPF nach einer Alternative nachgefragt.“

Zuverlässige Systemlösung mit automatischer Leistungsregelung

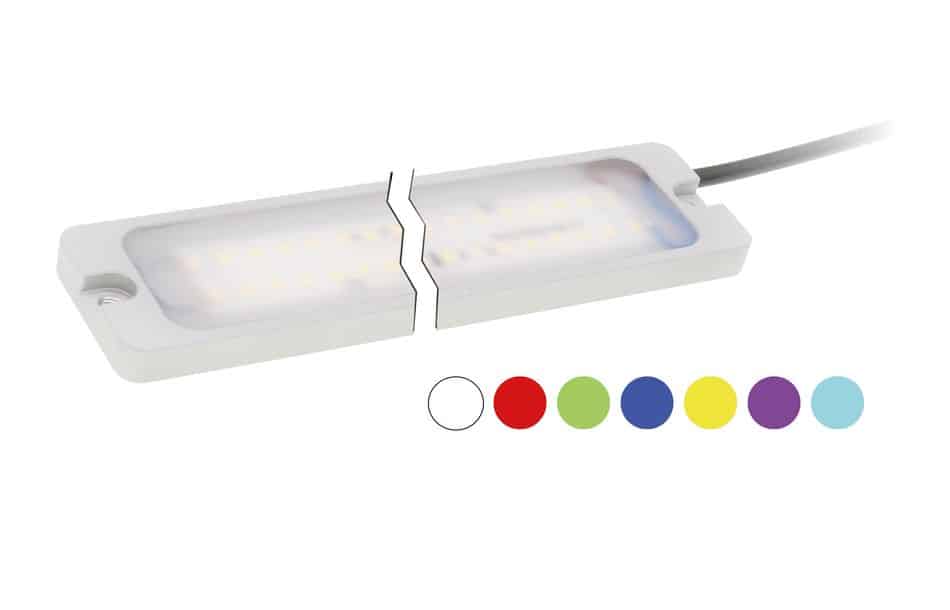

Testanordnung mit zwei Hochleistungslichtschranken, die jeweils mit einem Einkanalverstärker (rechts) verbunden sind; Sender und Empfänger werden direkt an das Unterwerkzeug montiert und als steckbare Systeme an die an den Pressen installierten Einkanalverstärker angeschlossen

Wenn von einem optischen Sensorsystem nicht nur eine hohe Präzision gefordert ist, sondern auch eine äußerst zuverlässige Verschmutzungskompensation, dann sind Hochleistungslichtschranken oftmals die erste Wahl. Der Applikationsspezialist von IPF empfahl daher eine Systemlösung aus einem Sender OS12601, einem Empfänger OE1260V1 sowie einem Einkanalverstärker OV620810. Anders als die Reflexlichtschranke, wurde der Sender und Empfänger direkt an das Unterwerkzeug montiert und als steckbare Systeme an den an der Presse installierten Einkanalverstärker angeschlossen.

Zusätzlich zur manuellen Betriebsart, bei der dem Sender einer Lichtschranke eine fest eingestellte und somit stets konstante Leistung vorgegeben wird, ermöglichen die Verstärker eine automatische Leistungsregelung, die sich für den konkreten Einsatz bei Fischer Hydroforming als optimal erwies.

Hierbei regelt der Verstärker eine anfänglich einmal vorgegebene Sendeleistung gemäß der vorherrschenden Umgebungsbedingungen automatisch nach und hält hierzu die Lichtschranke einsatzbezogen auf eine minimale, aber kontinuierlich überwachte Sendeleistung. Verringert sich durch Verschmutzung der Sendeoptiken die vorgegebene Signalstärke auf der Empfängerseite, führt der Verstärker die Sendeleistung automatisch nach, bis das Empfangssignal wieder den vorhergehenden Ausgangswert erreicht.

Überzeugende Ergebnisse mit weiteren Potenzialen

An diesem Werkzeug wurden zwei Lichtschranken installiert, um die korrekte Position des Rohres im Unterwerkzeug zu überwachen; unten befinden sich die Sender des Systems und jeweils gegenüber sind die Empfänger montiert (oben)

In der Applikation bei Fischer Hydroforming „schaut“ die Hochleistungslichtschranke gewissermaßen knapp über das in die Kontur des Unterwerkzeugs eingelegte Rohr. Befindet es sich nicht exakt in der vorgesehenen Position, wird der Infrarotlichtstrahl von der Rohroberkante unterbrochen und der Umformprozess durch ein entsprechendes Signal an die Pressensteuerung nicht initiiert.

Aus Sicht von Biedermann hat sich diese Lösung bewährt, denn die ersten Systeme arbeiten bereits seit rund zwei Jahren einwandfrei: „Mittlerweile haben wir insgesamt 18 Werkzeuge mit den Hochleistungslichtschranken ausgestattet. Seit einigen Monaten ist außerdem eine Lösung mit einem Zwei-Kanal-Multiplexverstärker im Einsatz. Diese Verstärker ermöglichen den Anschluss von bis zu zwei Hochleistungslichtschranken, sodass wir nun nicht nur das Unterwerkzeug, sondern gleichzeitig auch das Oberwerkzeug einer Presse mit einem System überwachen können. Damit haben wir dann auch das Problem mit den Doppeldeckern bewältigt.“

Text- und Bildquelle: ipf electronic