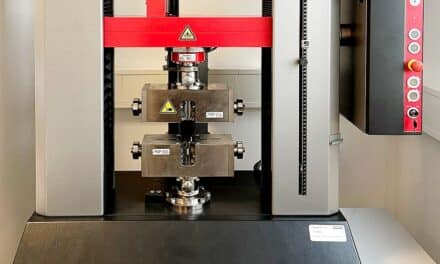

Qualitätsprüfung

Optimierte Prüfprozesse im Werkstofflabor

Um sicherzustellen, dass die eingesetzten Werkstoffe den Qualitätsanforderungen entsprechen, prüft Kärcher sowohl neue Kunststoffe als auch Recyclate im eigenen Werkstofflabor. Durch die Implementierung der Prüfsoftware TestXpert von ZwickRoell konnte Kärcher die Effizienz seiner Prüfverfahren erheblich steigern.